Parcours

C'est vers l'âge de 10 ans que j'ai découvert le modélisme.

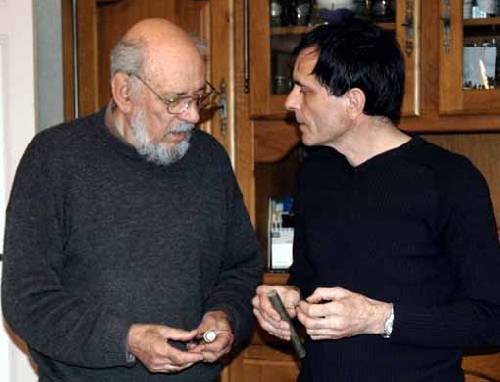

Marc PETIT, dessinateur industriel à la Compagnie Française de l'Azote et créateur du club de maquettistes des 3 vallées à Pierrefitte Nestalas dans les Hautes Pyrénées, m'a encouragé et formé à cette discipline.

Voici ci-dessous, une photo prise dans les années 70 où l'on voit le club au fond du pré...

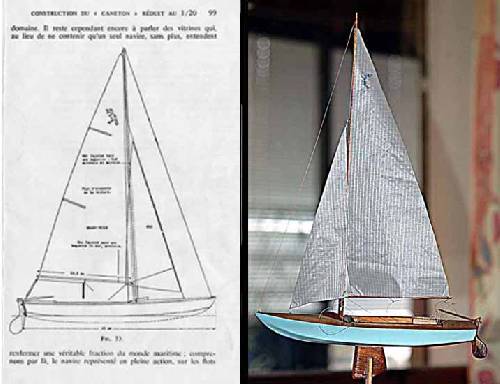

J'ai commencé par un modèle statique, un dériveur, " Le Caneton ", à l'échelle 1/20 ième.

A cette époque, il n'y avait pas de boite de construction et c'est sur plan que j'ai appris à travailler.

C'est un excellent modèle accessible à tous, où l'on retrouve toutes les étapes de construction pour se familiariser avec le traçage, la découpe, le collage, le ponçage, la peinture etc...

Puis j'ai continué avec un autre modèle de dériveur à une voile, '' le Chatou '' ...

... avant de construire un petit cabin cuiser que je n'ai pas motorisé car j'avais en tête un autre modèle bien plus intéressant...

Ce modèle c'était " l'ONDINE " réplique à l'échelle 1/10 ième, d'une vedette des chantiers

P. JOUET & Cie travaillant sur la Seine à Paris, que j'allais motoriser à l'aide d'un petit Z drive électrique...

La navigation n'étant pas satisfaisante avec ce moyen de propulsion j'ai construit le même bateau au 1/5 ième et l'ai équipé d'une motorisation thermique 6,5 cm3 WEBRA.

La coque du modèle original est normalement peinte et non vernie ; cette anomalie résulte du fait que je souhaitais construire un RIVA et l'absence de plan pour ce modèle à l'époque, m'a incité à réaliser l'Ondine sur le principe du RIVA et sa fabuleuse coque en acajou vernie...

C'est finalement fin 1998 que j'entreprends la construction de l'Aquarama Spécial RIVA à l'échelle 1/5 ième. Quel chantier !

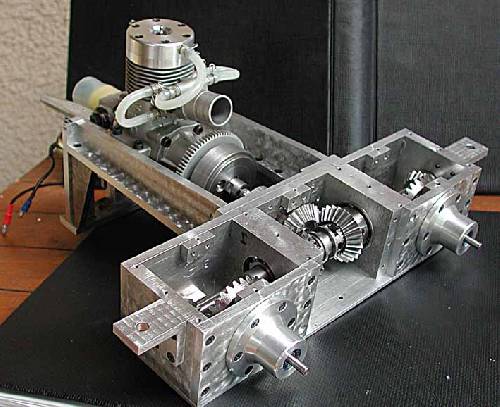

La maquette sera équipée d'un moteur thermique OS 81 MAX de 13 cm3 ; quand j'en parle à mon maître en modélisme, Marc PETIT, il se propose d'accoupler à ce moteur, une boite de transfert pour avoir une fonction inhabituelle en thermique : la marche arrière...

Il imaginera et réalisera pour ma plus grande joie cette petite merveille !

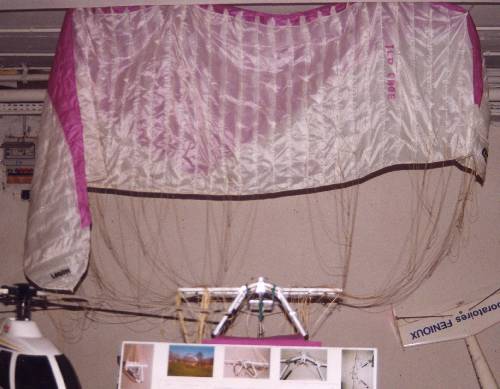

La construction de l'Aquarama s'est étalée sur 9 années, durant lesquelles, pour décompresser de cette réalisation ardue, j'ai entrepris la fabrication d'un parapente radiocommandé à l'échelle 1/3, équipé d'une cage de pilotage, réplique exacte des créations de Jean-Louis DARLET.

C'est finalement en avril 2007 que l' AQUARAMA SPECIAL fut terminé et exposé en mai lors du salon du modélisme de l'UNION (31), en association avec Marc qui était ravi de présenter son travail avec le mien.

Malheureusement, courant juin de cette même année, Marc nous quittait et à chaque sortie, que ce soit sur un plan d'eau ou dans une exposition, mes pensées sont pour lui.

Qu'il soit remercié pour tout ce qu'il a fait pour moi, de mon initiation jusqu'à cet aboutissement dans la réalisation de ce bateau.

****

pour contacter l'auteur :https://riva.blog4ever.com/blog/contact-296114.html

800

Aquarama Fabrication

Tout a commencé en septembre 1998.

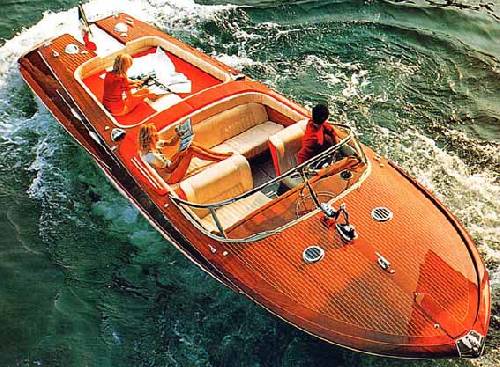

Il y avait bien longtemps que je désirais m'attaquer à la construction de ce bateau exceptionnel, l'Aquarama, crée dans les années 1972 par Carlo RIVA.

Les courbes de ce bateau, sa coque au vernis profond,cette étrave avec ses deux projecteurs intégrés lui donnant un air de requin,tout contribuait à m'attirer pour en réaliser une réplique aussi parfaite que l'original pour éventuellement la présenter en concours !

Las de ne pas trouver de plan convenable dans les diverses revues dites "spécialisées", diffusant des plans grossiers et non conformes,je pris contact avec un concessionnaire sur la côte d'Azur, endroit où l'on peut encore voir ces magnifiques canots automobiles.

Je me rendis à Saint Tropez chez Monsieur Antoine MERCURIO,

qui avait dans ses ateliers un Aquarama Spécial en attente pour une restauration du vernis. Le personnel de son chantier me facilita la tâche dans ma quête d'informations sur le modèle et je les en remercie.

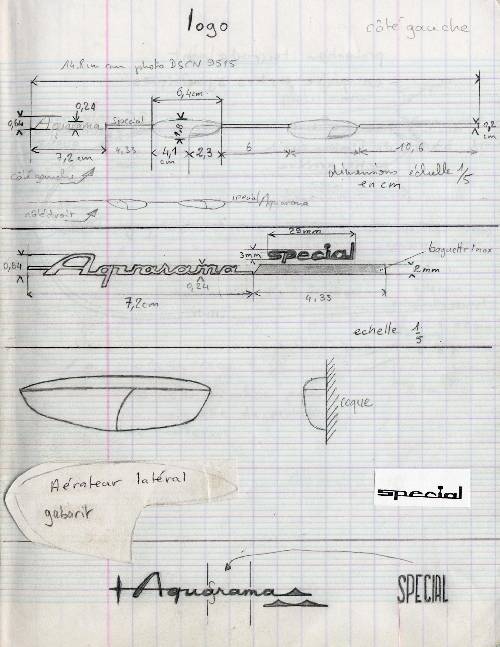

Je pus photographier à loisir et prendre les dimensions de cette splendide oeuvre d'art que je transcrivais sur un simple cahier !

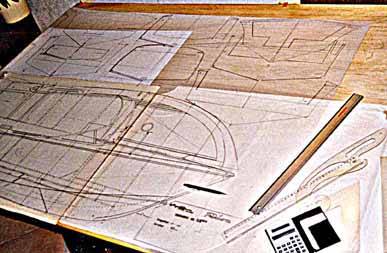

Dès mon retour, j'attaquais le plan a l'échelle 1/5 ième( 1,75 m )en m'inspirant de ceux parus jusqu'alors, mais en reportant les dimensions que j'avais relevées sur le vrai modèle...

J'ai pu rectifier les erreurs commises sur ces plans approximatifs qui m'avaient rebuté à attaquer ce chantier...

Après trois mois de dessins sur calque, je fini par avoir un motif pour commencer la construction.

Je démarrais donc le chantier début 1999 et le terminais début 2007 !

Je n'ai pas travaillé durant huit années consécutives et ne pourrais pas dire le temps passé sur cette coque qui, dans l'ensemble, est assez simple à construire.

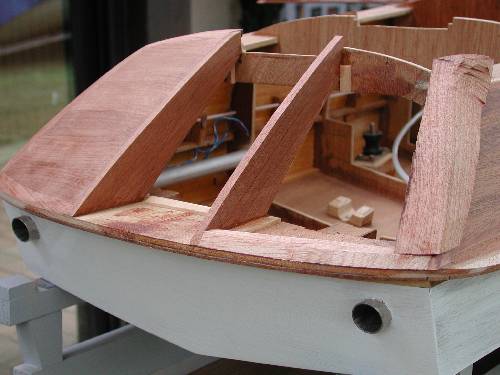

Après la confection des couples en CP de 5mm posés sur la quille en pin, j'ai commencé par un premier bordé en baguettes de peuplier de 3 mm d'épaisseur et 10 mm de large, puis par un second bordé en acajou de 2 mm, venant se superposer sur le premier en décalage d'une demi largeur de baguette pour assurer la parfaite tenue du collage et l'étanchéité.

Seuls, le tableau arrière et l'intégralité du pont sont assez compliqués et délicats à réaliser surtout quand on utilise de l'acajou massif.

Ensuite, il y a eu bien sûr la fastidieuse partie de ponçage sur une coque de cette taille avec ses deux couches successives de bois, dont la première qu'il a fallu poncer avant de poser la seconde.

J'ai utilisé une ponceuse à disque qui m'a grandement aidé dans mon travail, cependant, c'est une machine à utiliser avec une grande prudence pour éviter d'attaquer le bois de manière trop importante, surtout sur le second bordé en acajou qui ne fait que 2mm !

Il y a eu bien entendu une finition à " l'huile de coude " avec divers papier abrasifs de grains dégressifs pour arriver à une coque la plus lisse possible.

Puis, ce fût le passage du vernis, plus de vingt couches ( par groupe de trois ) pour un rendu similaire au vrai.

J'ai utilisé un verni glycéro '' le tonkinois'', agréé Marine Nationale, pour sa facilité d'application avec un simple pinceau.

Voici la méthode utilisée pour l'application de ce vernis :

- passage de trois couches séparées par 24 h de séchage et sans ponçage entre les couches, la couche suivante fusionnant en surface avec la première étant donné que le séchage n'est que d'une journée...

- après passage de ces trois couches, séchage d'une semaine,

- puis, ponçage au papier abrasif à l'eau, grain 400, pour régulariser la surface,

- puis application de trois autres couches comme précédemment et même procédé pour arriver à une vingtaine de couche au total.

Voici ce que j'ai pu relever récemment dans un article de Marie Laure CITTANOVA :

" ... Ainsi la finition des parties en bois nécessite-t-elle l'application de vingt-quatre couches de vernis marin. Comme autrefois, comme toujours. " Vingt-quatre couches, le nombre en a été déterminé par Carlo Riva. C'est ce qu'il faut pour assurer la résistance des bois à l'eau et au sel ", affirme Amadio Martinelli, chef de l'atelier à Sarnico. Il sait tout des pièces d'acajou lamellées, patiemment assemblées pour confectionner ces larges plats-bords où il fait bon frimer et bronzer.

Les dix premières couches de vernis sont appliquées au pinceau, pour une meilleure résistance aux griffures et aux chocs. Il faut un jour entier de séchage entre chacune d'elles, tandis qu'un ponçage est effectué toutes les deux couches. Le vernis sera ensuite pulvérisé par aérographe, une sorte de pistolet, en cinq à six couches successives avant un grand séchage de sept jours. Un ultime ponçage est prévu avant l'application des dernières couches de vernis (toujours à l'aérographe) dans un lieu fermé pour empêcher le dépôt des poussières..."

Finalement je n'étais pas loin de la bonne méthode !

En suite, si le rendu est correct au point de vue épaisseur et avec une surface bien régulière, je fais un ponçage au grain 600 puis au 2500 avant de passer à l'abrasif liquide pour faire revenir le brillant du vernis terni ; et là, miracle, celui-ci devient aussi lisse que la peau d'un bébé !

Ainsi, il est inutile d'aller chez un carrossier pour un passage en cabine afin d'éviter les poussières qui ne manquent pas de se déposer !

Puis il restera toute la partie accastillage et sellerie à réaliser ( voir dans les rubriques respectives tous les détails... )

J'avais promis à Monsieur MERCURIO et son personnel de venir leur montrer mon travail terminé... Huit ans après, ce fut chose faite et mon retour à Saint Tropez fut apprécié par le maître des lieux et de tous ses collaborateurs.

---

fin de page

---

700

Aquarama Accastillage

L'accastillage sur ce bateau prend une place importante et l'acquéreur choisit les diverses formes proposées.

Par exemple, le feu de position sur le pont avant, peut avoir deux formes différentes ; l'une qui intègre les feux babord et tribord rouge et vert ) ainsi que le feu blanc,tandis que l'autre n'intègre que le feu blanc;le feu rouge et vert sont reportés sur les pointes extérieures du parre-brise...

Contrairement à la coque, j'ai pu quantifier toute la réalisation de l'accastillage...

Suite à l'explosion d'AZF, je fus mis en repos forcé. Ainsi, je pus travailler trois mois complet à raison de 12 à 14 heures par jour pour réaliser tout l'accastillage, ce qui représente environ 1000 heures d'activité !

A l'époque des 35 heures, oui je sais, c'est indécent mais que voulez vous, quand on aime, on ne compte pas !

Voici donc tout cet accastillage, ( 109 pièces sur les 205 composant ce modèle ) prêt à être chromé.

J'ai confié cette tâche à la société DUPIRE, spécialisée dans le traitement de surface des métaux, située à Lourdes dans les Hautes Pyrénées...

Informations sur cette société cliquer ici-> ¤

Le travail effectué est remarquable et je dois les en remercier car certaines pièces sont très petites.

Commençons par la plus délicate, le davier, qui m'a demandé 15 jours de labeur. Faite en deux parties, l'une taillée dans la masse, l'autre découpée dans une plaque de laiton de 1,5 mm d'épaisseur brasée sur la partie haute.

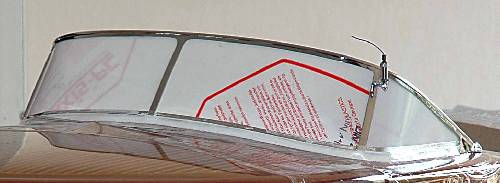

Le pare brise tout aussi complexe a nécessité à peu près autant de travail...

D'autres sont moins longues à préparer mais demandent de la dextérité et des calculs pour les confectionner. Comme par exemple ce feu de position situé sur le pont avant et composé de quatre parties, tirées dans un bloc de laiton pour la partie basse, dans une plaque de laiton pour la partie centrale et dans un cube de cuivre pour la partie haute recevant le cabochon en résine peint en blanc :

De même, si les aérateurs latéraux semblent simples comme pièces, leurs formes rondes prononcées demandent un gabarit en bois afin de les galber au moyen d'un marteau... sans compter qu'ils vont par deux et sont inverses d'un côté par rapport à l'autre...

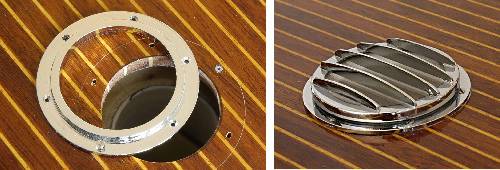

Les écopes de pont, au nombre de quatre, sont plus simples à mettre en oeuvre car toutes identiques mais cependant composées de six parties avec la grille en façade fixée par quatre vis inox de diamètre 2 mm :

Autre accessoire composé de cinq parties ( sans compter les petits rivets tenant les diverses pièces ) : la sirène avec sa plaque signalétique !

Bon, je dois l'avouer, cette sirène n'est pas fonctionnelle, mais un dispositif électronique en assure l'illusion...

Autre pièce intéressante à réaliser, le projecteur de poursuite installé sur le montant gauche du pare-brise.

Composé de neuf pièces avec son axe creux contenant les fils électriques amenant l'énergie pour la petite diode électro-luminescente haute intensité...

Le verre est réalisé en plexiglass de 5mm d'épaisseur, galbé au tour et poli de la même manière que le vernis de la maquette...

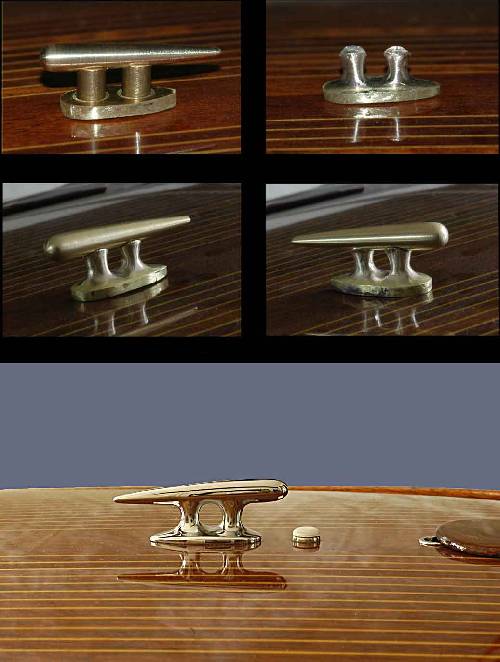

Bien entendu n'oublions pas les divers taquets de pont avant et arrière de tailles différentes mais identiques dans leur conception ...

Une autre petite partie de plaisir dans la réalisation de tous les logos, ça et là,sur ce modèle. Beaucoup de minutie et de précision seront demandées pour ne pas donner un coup de disque à tronçonner trop fort au risque de couper net la lettre !

Quant aux deux hublots de pont, ils ont été tournés dans des rondelles de métal doux, l'une servant de support pour le verre, l'autre surmontée de raidisseurs pour le protéger.

Ils sont fixés sur des inserts en tube de polyéthylène au moyen de six vis inox dont les têtes font 2 mm de diamètre.

Un morceau de choix encore avec le tableau de bord, sur lequel on trouve pas moins de 26 pièces, dont le volant style années 60 comme on pouvait les voir sur les voitures à cette époque.

Les voyants et interrupteurs tous fonctionnels, les leviers d'inverseur de marche des moteurs, de gaz, les contacteurs et leurs clés, les divers cadrans: horaires, ampèremètres comptes tours, bref une débauche de chromes...

N'oublions pas les chaumard faits en laiton...

Ainsi que les bouchons de réservoir, fonctionnels, avec leur petite chaînette pour ne pas les perdre...

Autres accessoires particuliers, les deux feux d'étrave si caractéristiques du modèle, avec une coque étanche recevant le globe blanc muni de sa LED et son déflecteur, le tout cerclé par un enjoliveur vissé sur la coque...

Un petit détail qui montre la délicatesse envers les personnes embarquées sur ce bateau sublime ; caché sous un bouchon blanc, dans l'axe du passage menant sur la plage de bain ....

... mais c'est bien sûr : la douchette ! Etonnant vous en conviendrez.

Voilà donc un aperçu de tout cet accastillage qui m'a demandé pratiquement autant de temps pour le réaliser que j'en ai mis pour faire l'ensemble de la coque !

Si des informations peuvent vous être utiles à ce propos, vous pouvez toujours me contacter ici: Contacter l'auteur

¤¤¤¤

105

Aquarama Sellerie

Au même titre que l'accastillage, la sellerie est une part importante sur ce bateau.

En effet, deux sièges à l'avant, une banquette à l'arrière, ainsi que les caches pour la capote et l'habillage du pourtour de la plage de bain ainsi que celui du cokpit, sont réalisés en cuir.

Il y a possibilité d'assortir trois couleurs de base ( bleu turquoise, blanc et marron ) proposées par Riva, pour le cuir habillant les dossiers des sièges des pourtours de bain et cokpit et même éventuellement de faire une fabrication à la demande du client en utilisant d'autres couleurs ou dessins...

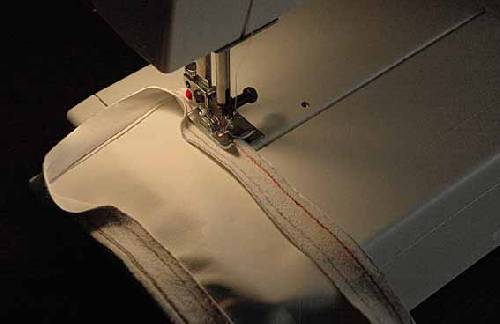

Pour la sellerie, j'ai utilisé une machine à coudre pour assembler les panneaux de cuir, cela m'a demandé un mois de travail, soit environ 300 heures en comptant les formes en bois sur lesquelles viennent se fixer les blocs de mousse.

Pose d'une épaisseur de mousse de 5 mm d'épaisseur cousue avec le cuir pour donner le galbe des bourrelets...

Le cuir sera traité au moyen d'un cirage incolore pour le protéger des projections d'eau.

¤¤¤¤

600